Des chercheurs français viennent d’annoncer dans la revue Science la mise au point d’un nouveau matériau plastique révolutionnaire (*).

Des chercheurs français viennent d’annoncer dans la revue Science la mise au point d’un nouveau matériau plastique révolutionnaire (*).

Ce plastique est à la fois résistant, inerte, malléable et recyclable. Ce sont des qualités qui étaient jusque là impossibles à marier pour les plastiques, et qui étaient l’apanage du verre.

Pour comprendre la nature de cette découverte, penchons-nous sur la structure intime des matériaux polymères.

Un plastique, c’est un polymère

En chimie, une molécule est un assemblage de plusieurs atomes. Certaines molécules possèdent seulement deux atomes, par exemple le dioxygène O2, alors que d’autres peuvent en avoir des milliers. Parmi les très grosses molécules, on distingue les polymères. Il s’agit de longues molécules en forme de chaine, et obtenues en répétant des milliers voire des millions de fois le même motif élémentaire.

Un exemple simple, c’est le polyéthylène. On part d’une brique élémentaire, l’éthylène C2H4, et on en assemble une grande quantité pour créer une longue chaîne, comme sur le dessin ci-dessous.

La brique élémentaire est appelée monomère, et l’opération de construction de la chaîne est la polymérisation.

Même si une chaîne polymère peut être composée de plusieurs millions de briques élémentaires, elle reste ridiculement petite à l’échelle macroscopique, d’une taille bien inférieure au micron. Donc quand on synthétise des polymères, on obtient en fait un grand nombre de chaînes qui sont juxtaposées ou enchevêtrées, un peu comme le serait un plat de spaghettis. Au niveau macroscopique, ce tas de spaghettis forme un matériau plus ou moins dur, qu’on appelle communément un plastique.

Les applications des polymères plastiques

Les plastiques sont donc des polymères, et ce qui distingue les différents types de plastiques, c’est notamment le choix de la brique élémentaire (le monomère). Tous ces matériaux plastiques dont les noms commencent par « poly » sont des polymères. On les désigne aussi souvent par un acronyme commençant par la lettre « P ».

Réfléchissez bien, vous en avez partout autour de vous :

- le polyethylène (noté PE) dont on fait les sacs plastiques;

- le polystyrène, utilisé pour des emballages ou des isolants;

- le polyamide, aussi appelé « Nylon »;

- le PVC (Polychlorure de vinyle), dont on fait des tuyaux ou des fenêtres;

- le PET (un type de polyester) qui sert à faire des bouteilles plastiques;

- le PMMA, plus connu sous le nom de« Plexiglas »;

- le PTFE, qui n’est autre que le « Téflon »;

- le polycarbonate, un plastique dur et transparent, utilisé notamment pour faire des biberons. Tiens, d’ailleurs c’est de là que vient le fameux bisphénol A : ce dernier n’est autre que le monomère de base qui polymérise pour donner le polycarbonate.

Le monde (des polymères) se divise en 2 catégories

Le monde (des polymères) se divise en 2 catégories

Je vous l’ai dit, au niveau macroscopique un plastique n’est finalement rien d’autre qu’un tas plus ou moins aléatoire de chaînes de polymères. Un point clé pour les propriétés des plastiques, c’est la manière dont ces chaînes sont liées entre elles.

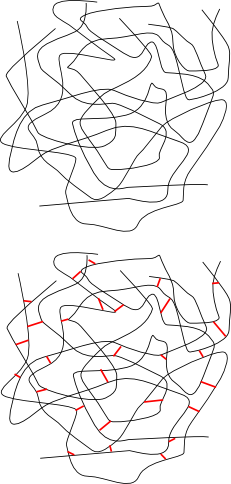

Dans la plupart des plastiques, ces chaînes sont simplement juxtaposées, intriquées ou empilées, et donc sont faiblement liées entre elles. Imaginez un plat de spaghettis un peu collants. Mais dans certains plastiques particuliers, il est possible de créer des liaisons supplémentaires, pour accrocher fortement les chaînes entre elles : on parle de réticulation.

La différence est représentée dans le schéma ci-contre. En haut des chaînes non-liées, en bas des chaînes liées entre elles par des liaisons réticulantes, qui sont représentées en rouge.

Le point essentiel, c’est que les plastiques ont des propriétés bien différentes suivant qu’ils sont issus de polymères réticulés ou non.

Tous ceux que j’ai cité jusqu’ici ne sont en général pas réticulés. Si on les chauffe, les chaînes qui les constituent se déplacent de plus en plus les unes par rapport aux autres, et ces matériaux finissent par fondre : on parle de polymères thermoplastiques.

Au contraire, ceux qui sont réticulés le sont avec des liaisons fortes, et généralement irréversibles. Ces liaisons ne bougent pas quand la température augmente, les chaînes ne peuvent pas glisser les unes contre les autres, et donc le plastique ne fond pas : il finit par se calciner. Dans ces polymères réticulés, la création initiale des liaisons se fait en général au cours d’une montée en température, on parle donc de matériaux thermodurcis. Parmi les exemples de la vie courante, on trouve la bakélite, le formica, la mélamine et l’époxy.

Un excellent exemple pour illustrer la distinction entre thermoplastiques et thermodurcis, c’est le caoutchouc. A l’état naturel, le caoutchouc est un polymère thermoplastique, dont les chaînes ne sont pas fortement liées entre elles. Il peut donc être fondu et couler si la température est suffisamment élevée.

Un excellent exemple pour illustrer la distinction entre thermoplastiques et thermodurcis, c’est le caoutchouc. A l’état naturel, le caoutchouc est un polymère thermoplastique, dont les chaînes ne sont pas fortement liées entre elles. Il peut donc être fondu et couler si la température est suffisamment élevée.

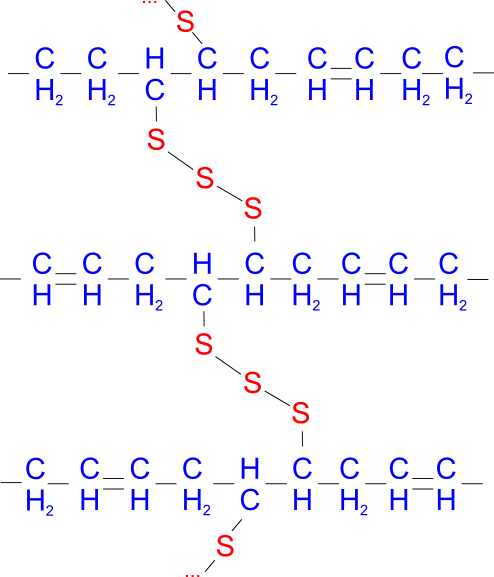

Le principe du procédé de vulcanisation du caoutchouc, consiste à ajouter du soufre et à chauffer, afin de créer des ponts entre les chaînes pour le réticuler. On obtient ainsi un matériau thermodurci.

Le résultat est illustré sur la figure ci-contre, où les chaînes de polymères en bleu sont liées entre elles par les atomes de soufre, en rouge.

Thermodurcis VS Thermoplastiques

Grâce à la présence des liaisons fortes qui réticulent les chaînes, les polymères thermodurcis possèdent des performances beaucoup plus intéressantes que les thermoplastiques : notamment sur le plan de leur comportement mécanique, et de leur stabilité thermique et chimique. Ce sont donc les matériaux utilisés dans les applications les plus exigeantes, comme en aéronautique ou en automobile.

Bien qu’ils soient moins performants que les thermodurcis, les thermoplastiques possèdent un gros avantage : ils se ramollissent quand on augmente leur température. Ceci permet notamment de les mouler ou de modifier leur forme à volonté, mais aussi de les recycler ! Tous ces symboles que vous voyez, comme celui-ci-contre, sont ceux qui permettent d’identifier les différents thermoplastiques, et d’organiser leur seconde vie : ils sont fondus puis reformés !

Bien qu’ils soient moins performants que les thermodurcis, les thermoplastiques possèdent un gros avantage : ils se ramollissent quand on augmente leur température. Ceci permet notamment de les mouler ou de modifier leur forme à volonté, mais aussi de les recycler ! Tous ces symboles que vous voyez, comme celui-ci-contre, sont ceux qui permettent d’identifier les différents thermoplastiques, et d’organiser leur seconde vie : ils sont fondus puis reformés !

Et c’est ça le gros défaut de leurs cousins les thermodurcis : une fois qu’on les a réticulés, impossible de changer leur forme ! Il sont donc impossibles à recycler, et on ne peut les produire qu’en une seule fois : il faut leur donner dans le moule leur forme définitive. Pour reprendre l’exemple des pneus, une fois le caoutchouc vulcanisé, il est beaucoup plus performant et stable, mais du coup impossible de changer sa forme en le chauffant, et pas moyen de le recycler simplement.

Et voici l’exploit qu’on réussit les chercheurs de l’ESPCI : faire un plastique performant comme les thermodurcis, mais malléable comme les thermoplastiques : il est réticulé, mais il se ramollit quand même quand on augmente sa température.

Le beurre et l’argent du beurre

Pour réussir ce petit miracle, nos chercheurs ont travaillé avec des matériaux réticulés, mais dont les liaisons sont modifiables quand on augmente la température.

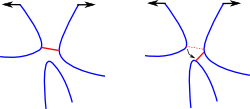

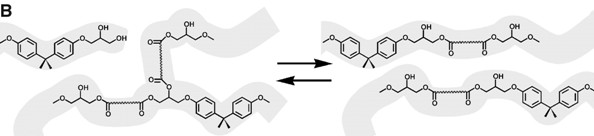

Le point clé, c’est que quand on chauffe ces polymères, on ne brise pas vraiment les liaisons (ce qui pourrait conduire à la dépolymérisation du matériau). Mais on déclenche des réactions d’échange qui permettent aux liaisons de ce déplacer pour s’adapter au changement de forme du matériau.

Le point clé, c’est que quand on chauffe ces polymères, on ne brise pas vraiment les liaisons (ce qui pourrait conduire à la dépolymérisation du matériau). Mais on déclenche des réactions d’échange qui permettent aux liaisons de ce déplacer pour s’adapter au changement de forme du matériau.

Ceci est illustré sur la figure ci-contre, où l’on schématise comment des chaînes (en bleu) peuvent échanger une liaison réticulante (en rouge) pour s’adapter à une déformation qu’on leur applique.

A température ambiante, ces nouveaux matériaux, baptisés vitrimères par leurs inventeurs, peuvent donc posséder des propriétés identiques aux thermodurcis classiques; mais dès qu’on le chauffe, on peut altérer localement leur forme, voire carrément remouler complètement une pièce. Ce matériau est donc malléable et recyclable comme les thermoplastiques.

La combinaison des propriétés des thermodurcis et des thermoplastiques rend ces matériaux en réalité assez proches du verre, tout en étant plus légers, moins fragiles, et formables à des températures moins élevées. Miraculeux, non ?

(*) D. Montarnal et al., Silica-Like Malleable Materials from Permanent Organic Networks, Science 334 (2011) p965

Pour aller plus loin

Pour les curieux de chimie, la réaction qui permet de reconfigurer le réseau à température plus élevée est une transesterification. Un exemple tiré de la publication est donné ci-dessous. On voit comment les chaînes polymères peuvent se réarranger sans perdre leur connectivité totale.

Enfin pour les curieux de procédé, une propriété particulièrement intéressante de ces nouveaux plastiques concerne l’évolution de leur viscosité avec la température. Dans le verre comme dans les polymères, on définit un point en température, appelée transition vitreuse, qui indique une sorte de seuil conventionnel à partir duquel la viscosité devient suffisamment faible pour qu’on puisse le déformer.

Dans le cas du verre, la viscosité varie de manière relativement régulière quand on approche la température de transition vitreuse, il n’y a donc pas besoin de contrôler hyper-finement la température pour pouvoir travailler le verre : c’est ce qui permet au souffleur de verre d’exercer son métier.

En revanche pour les polymères thermoplastiques classiques, la variation de viscosité est assez abrupte. Rendant difficile le choix d’une bonne température pour former des objets. Eh bien figurez vous que grâce à ses liaisons magiques reconfigurables, notre nouveau matériau possède justement un comportement bien plus proche de celui du verre. Pas besoin de contrôler très finement la température, et un simple sèche-cheveux suffit, comme sur la vidéo réalisée par les chercheurs.

11 Comments

Super intéressant. Je m’étais toujours demandé pourquoi certains caoutchoucs fondent et d’autres pas. Et d’ailleurs une question au passage: pourquoi ça s’appelle la « vulcanisation » du caoutchouc?

A part le lien avec le dieu Vulcain, je ne sais pas…Peut être le fait que le soufre était rejeté par les volcans ?

A ce sujet, l’histoire de l’inventeur de la vulcanisation, Charles Goodyear , est édifiante :

Il a passé sa vie criblé de dettes, a séjourné plusieurs fois en prison pour ça, la moitié de ses enfants sont morts de malnutrition… Il a inventé la vulcanisation par hasard mais quelqu’un d’autre a posé le brevet avant lui, après avoir fait le « reverse-engineering » de ses échantillons,…et on y apprend que le nom de la compagnie « Goodyear » (fondée 40 ans après sa mort) est bien en son honneur, mais sans lien avec lui ou sa famille.

Pingback: Un plastique fantastique ! « Science étonnante | Open Hardware | Scoop.it

génial ! tout compris : merci

Pingback: POLYMERE | Pearltrees

Pingback: Le bisphénol A peut-il être plus toxique à faible dose qu’à forte dose ? | Science étonnante

bonjour, je voudrais plus d’information sur ce sujet et les avec l’svt par apport à ce sujet

Pingback: Le bisphénol A peut-il être plus toxique à faible dose qu’à forte dose ? [rediffusion] | Science étonnante

ou on peut trouver ce plastic et sou quelle forme

Pingback: Articles | Pearltrees

Des nouvelles vraiment fantastiques, merci pour le partage d’informations aussi précieuses.